1.- Introducción.

2.- Manejo de Materiales.

3.- Costo de Manejo de Materiales.

4.- Equipos para el manejo de materiales.

4.1 Equipo para Transporte.

5.- Equipos para almacenaje.

5.1 Unidades de carga.

5.2 Equipos para cargas pequeñas.

6.- Equipamiento

de identificación y comunicación automática

7.- Sistema de Almacenamiento.

7.1 Almacenamiento en montón.

7.2 Almacenamiento en estantes.

7.3 Estantería y compartimientos.

7.4 Almacenamiento de cajón.

7.5 Sistemas automatizados de almacenamiento.

8.- Principios del manejo de materiales.

9.- Distribuciones: Cuestiones Estratégicas.

9.1 Distribución por Procesos.

9.2 Distribución por Productos.

9.3 Distribución Híbrida.

9.4 Distribución de Posición Fija

10.- Conclusiones.

11.- Bibliografía.

1.-INTRODUCCIÓN

El manejo de materiales como tal no es un

proceso de producción y por lo tanto no añade valor al producto. Cuesta dinero,

por lo que debe eliminarse en la medida de lo posible.

Involucra:

- Movimiento.

- Empaque.

- Almacenaje.

*El empaque para uso final no forma parte de esta

disciplina.

Se dice que es tanto arte como ciencia porque no

hay soluciones únicas y entran en juego muchos factores subjetivos.

El almacenaje es tan importante como los

transportadores usados.

El manejo de materiales no incluye los

movimientos de larga distancia a través de carretera, tren, barco o avión,

excepto por las operaciones de carga y descarga.

Se debe abordar cada problema con un enfoque

sistémico.

Un sistema es una unidad compleja formada por

muchas partes diferentes que obedecen a un plan común o que tienen un mismo

objetivo.

En la práctica, el enfoque sistémico quiere

decir que deben tomarse en cuenta las características de los sistemas de manejo

de materiales existentes en toda la cadena industrial, incluyendo a los

proveedores y a los clientes de la empresa estudiada.

Ecuación del manejo de materiales

Los MÉTODOS son determinados por los MATERIALES

y por los MOVIMIENTOS

MÉTODOS = MATERIALES + MOVIMIENTOS

2.- MANEJO DE MATERIALES

El manejo o movimiento de material es un sistema o

combinación de métodos, instalaciones, mano de obra y

equipamiento para transporte, embalaje y almacenaje para

corresponder a objetivos específicos (Kulwiec, 1985, p. 4).

El manejo de

material no se limita solo al manejo, si no al embalaje y almacenaje teniendo

en cuenta el tiempo y el espacio disponibles. Se debe poseer de un buen

apoyo logístico y conocer todos los instrumentos y

maquinarias precisas para el desempeño de estas funciones. Otros aspectos a

tener en cuenta son el balance económico, la entrega de componentes y productos en el tiempo correcto y lugar estimado

para tener unos costes aceptables

y que la empresa pueda obtener beneficios.

Además de

todo lo expuesto hay un aspecto muy importante como es la seguridad en el

manejo de material tanto por maquinarias como por el manejo humano. Se deben

conocer muy bien los peligros a los que se está expuesto a la hora de trabajar

y saber actuar ante ellos. La manera mejor y más fácil es la prevención de

riesgos laborales. Hay que prevenirlos antes de que sucedan. Esto es muy

importante en la salud del trabajador y hace

mejor capacitada a la empresa en todos los aspectos.

Se debe

llevar a cabo:

De manera

segura.

- Eficientemente.

- Bajo costo.

- Dentro del tiempo establecido.

- Con el material adecuado en cantidades adecuadas en el lugar adecuado.

3.- COSTO DEL MANEJO DE

MATERIALES

El costo del

sistema de manejo de materiales es una porción significativa del costo de

producción.

En USA, el

costo del sistema de manejo de materiales varía entre 20 y 25% del costo de

manufactura

La variación

depende de:

- Tipo de producción

- Grado de automatización

4.- EQUIPO PARA EL MANEJO DE

MATERIALES

Transportador

§ Transportador

de tobogán

§ Transportador de cinta

ü Transportador

de cinta plano

ü Transportador

telescópico de cinta

ü Transportadora

de cinta curva

ü Transportadora

de cinta magnética

§ Transportador de rodillo

§ Transportador

de ruedas

§ Transportador

de listón

§ Transportador

de cadena

§ Transportador

de línea de remolque

§ Cinta aérea

de carro

§ Transportador

aéreo birrail

§ Transportador

de carro sobre rail

§ Cinta

clasificadora

ü Deflector

ü Desviador de

empuje

ü Clasificador

de rastrillo

ü Clasificador

de listón

ü Clasificador

de ruedas

ü Clasificador

de correa y cadena

ü Clasificador

de rodillos

ü Listón

movible

ü Clasificador

de bandeja movible

ü Clasificador

de bandas cruzadas

ü Clasificador

bombardero

Vehículos industriales

§ A pie

ü Carretilla y

carro de mano

ü Transpaleta manual

o eléctrica

ü Apilador con

las piernas a horcajadas o con pantógrafo

§ Conductor a

bordo

ü Transpaleta

ü Carro de

plataforma

ü Tractor con

remolque

ü Apilador de

contrapeso

ü Apilador de

pórtico

ü Grúa de

patio

§ Automatizado

Ø Vehículo

guiado automáticamente

ü Cargador de

carga unitaria

ü Cargador de

pequeñas cargas

ü Vehículo de

tracción

ü Vehículo

para montaje

ü Vehículo de

almacenamiento y recuperación

Ø Monorraíl

automático electrificado

Ø Sistema de

transporte y clasificación

Monorraíl, cabrestante y grúa

§ Monorraíl

§ Cabrestante

§ Grúa

ü Brazo de

grúa

ü Puente grúa

ü Grúa de

pórtico

ü Grúa torre

ü Grúa

apiladora

5.- EQUIPAMIENTO

DE ALMACENAJE

Almacenaje de unidades de

carga

§ Estante para

almacenaje de unidades de carga

ü Almacenaje

por apilamiento

ü Estructura

de almacenamiento de palés

ü Estante

selectivo de profundidad simple

ü Estante

selectivo de doble profundidad

ü Estante

selectivo drive-in

ü Estante

selectivo drive-thru

ü Estante

selectivo de flujo

ü Estante

selectivo push-back

ü Estante

móvil

ü Estante

ménsula

§ Equipamiento

para almacenaje de unidades de carga

Ø A pie

ü Transpaleta

manual o eléctrica

ü Apilador con

las piernas a horcajadas o con pantógrafo

Ø Conductor a

bordo

ü Pasillos amplios

v Transpaleta

v Apilador de

contrapeso

ü Pasillos

estrechos

v Apilador con

las piernas a horcajadas

v Apilador con

las piernas a horcajadas y pantógrafo

v Apilador de

carga lateral

v Apilador con

torreta

v Apilador

combi

ü Automatizado

Equipamiento de almacenaje de

pequeñas cargas

§ Operador

para existencias – Equipamiento de almacenaje

Ø Estantería

para cajas

Ø Cajones de

almacenaje modulares en gabinetes

Ø Estante de

flujo para cartón

Ø Entresuelo

Ø Estante

móvil

§ Operador

para existencias – Equipamiento de recogida

Ø Carro de

recogida

Ø Carro de

recogida de pedidos

Ø Persona a

bordo de la máquina automatizada de almacenamiento y recogida

Ø Recogida

robotizada

§ Existencias

para operador

Ø Carrusel

ü Carrusel

horizontal

ü Carrusel

vertical

ü Estante de

giro independiente

Ø Máquina

automatizada de almacenamiento y recogida para minicargas

Ø Módulo de

elevación vertical

Ø Distribuidor

automático

6.- EQUIPAMIENTO

DE IDENTIFICACIÓN Y COMUNICACIÓN AUTOMÁTICA

§ Identificación

y reconocimiento automáticos

Ø Codificación

por barras

ü Código de barras

ü Lector de código de barras

Ø Reconocimiento óptico de caracteres

Ø Etiqueta de radiofrecuencia

Ø Cinta

magnética

Ø Visión de

máquina

§ Comunicación

automática sin papel

Ø Terminal de

datos de radiofrecuencia

Ø Auriculares

con micrófono

Ø Ayudas por

luz y ordenador

Ø Tarjeta inteligente

7.- SISTEMA DE ALMACENAMIENTO

a) Almacenamiento en montón.

Consiste en almacenar los

materiales en una superficie abierta.

Requiere poco o nada de equipo del almacenaje.

b) Sistemas de estantes.

Son estructuras diseñadas para apilar cargas

verticalmente, para así aumentar la eficacia de almacenamiento vertical

comparada al almacenamiento en montón.

c) Estantería y compartimientos.

La

estantería de acero viene en anchuras, profundidades, y alturas estándares para

servir la variedad de requisitos de almacenaje.

Los estantes pueden incluir los

compartimientos, que son envase para los artículos flojos.

d) Almacenaje del cajón.

Este medio

de almacenaje es más costoso que estantes, pero es más conveniente.

Encontrar

artículos almacenados en estantes puede ser difícil si el nivel del estante es

demasiado alto o demasiado bajo o demasiado profundamente.

El

almacenaje del cajón se utiliza generalmente para las herramientas, el

hardware, y otros artículos pequeños.

e) Sistemas automatizados del almacenaje.

Los sistemas

automatizados y semi automatizados están disponibles para depositar y retirar

artículos en los compartimientos del almacenaje.

- Sistemas automatizados para sacar y meter materiales

- Sistemas del carrusel que

rotan compartimientos de almacenaje más allá de una estación de carga y

descarga

8.- PRINCIPIOS DEL MANEJO DE

MATERIALES

El Material

Handling Institute definió 10 principios de manejo de material. Los 10

principios son fundamentales para el proyecto, concepción, análisis y operación

de sistemas de manejo de material (The ten, [2010]).

Ø Planificación. Todo el

manejo de material debe ser planificado de acuerdo con su necesidad, objetivos

de desempeño y especificaciones funcionales propuestas en el inicio del

proyecto.

§ El éxito de

la planificación de un proyecto de manejo de material en gran escala requiere

un equipo especializado e integrado que engloba a proveedores, consultores

(cuando sea necesario), gestores, informática y sistemas de información,

ingeniería, operaciones y finanzas;

§ La

planificación del manejo de material debe responder a los objetivos

estratégicos de la organización, bien sea como las necesidades a cumplir a corto

plazo;

§ La

planificación debe estar basada en métodos y problemas existentes, sujeta a las

limitaciones económicas y físicas actuales, y atender a los requisitos y

objetivos organizacionales;

§ La

planificación debe promover la ingeniería simultánea de los productos, proyecto

y layout de los

procesos y métodos de manejo de material, para elegir un sistema flexible, para

que posibles alteraciones del mismo, puedan ser comprendidas y resueltas, al

contrario de las prácticas de los proyectos independientes y secuenciales.

Ø Normalización de los

métodos de manejo de material, equipamiento, controles y software, sin perjudicar la

flexibilidad, modularidad y las tasas de producción necesarias del sistema.

Normalizar métodos de manejo de material y equipamientos reduce la variedad y

la personalización de los procesos.

§ El ingeniero

debe seleccionar los métodos y equipamientos para que se puedan ejecutar

diversas tareas, sobre varias condiciones de funcionamiento y anticipar futuras

alteraciones en el sistema. Es decir, los métodos y equipamientos deben ser

normalizados y, al mismo tiempo, garantizar la flexibilidad y modularidad del

sistema;

§ Debe ser

aplicada a los diferentes métodos de manejo de material, tales como los

diversos tamaños de embalajes y contenedores, o bien como a procedimientos

operacionales y equipamientos;

§ La

normalización, flexibilidad y modularidad se deben complementar, proporcionando

así compatibilidad.

Ø Trabajo. El manejo

de material es igual al producto de la tasa de flujo del manejo de material

(volumen, peso o cantidad por unidad de tiempo) por la distancia recorrida. El

manejo de material debe ser reducido, sin perjudicar la productividad o al

nivel de servicio exigido por la operación.

§ Simplificación

de procesos a través de la reducción, combinación o eliminación de manejos

innecesarios;

§ Se debe

considerar almacenaje y recogida de material;

§ El trabajo

de manejo de material puede ser simplificado y reducido a través de layouts y métodos eficientes;

§ Siempre que

sea posible, la fuerza gravitatoria debe ser utilizada para mover materiales o

para su ayuda en el manejo, teniendo en cuenta la seguridad y la posibilidad de

daños en la mercancía;

§ La distancia

más reducida entre dos puntos es en línea recta.

Ø Ergonomía. Es importante reconocer las

capacidades y limitaciones humanas, tanto físicas como psicológicas, para así

concebir métodos de manejo de material y equipamientos seguros y eficaces.

§ Los

equipamientos deben ser seleccionados para eliminar manejos manuales repetidos

y extenuantes que efectivamente puedan relacionarse con los operarios;

§ En los

sistemas de manejo de material, modificaciones ergonómicas en el layout y el proyecto del local

de trabajo es importante que se preste atención a las características físicas y

humanas;

§ Los

equipamientos especialmente concebidos para el manejo de material son

generalmente más caros que los equipamientos genéricos. Sin embargo, es posible

prevenir el riesgo de lesión y fatiga del trabajador, así como posibles errores

e ineficiencias operacionales asociadas a ello, minimizando costes y perjuicios

a largo plazo (Taylor, 2010).

Ø Unidad

de carga. La unidad

de carga debe ser dimensionada y configurada de forma que satisfaga los

objetivos de flujo de materiales y almacenaje en cada fase de la cadena

logística.

§ Facilidad en

la recogida y manejo de varios artículos individuales como una unidad de carga,

en vez de manejar varios artículos de uno en uno;

§ El tamaño y

composición de la carga puede ser alterado durante las diversas fases de

fabricación, almacenaje y distribución;

§ Es normal

que existan unidades de carga de grandes dimensiones de materias primas y

productos, antes y después de la fabricación, respectivamente;

§ Durante la

fabricación, unidades de carga de pequeñas dimensiones, a veces constituidas

cada una por un artículo, disminuyen los stocks en el curso de fabricación y los tiempos de los

ciclos de producción;

§ Las unidades

de carga de pequeñas dimensiones son utilizadas en la producción, con el fin de

alcanzar objetivos operacionales tales como flexibilidad, flujo continuo de

materiales y la entrega por el método justo a tiempo (just-in-time);

§ Las unidades

de cargas compuestas por el agrupamiento de diferentes artículos son comunes en

los procesos just-in-time y

en estrategias de oferta personalizada, desde que la selección de los artículos

no quede comprometida.

Ø Utilización

del espacio. Debe ser

realizada de forma de hacer el sistema de manejo de material más eficaz y

eficiente. En el manejo de material, el concepto de espacio es tridimensional,

normalmente considerado como espacio cúbico.

- Se deben eliminar todos los espacios

desordenados y desorganizados, como por ejemplo: corredores obstruidos;

- En las áreas de almacenamiento, el objetivo

es maximizar y balancear la densidad de almacenamiento, a modo de obtener

accesibilidad y facilidad de seleccionar y cargar determinados artículos;

- La utilización del transporte aéreo de la carga, en el interior del espacio cúbico de la instalación, debe ser considerado como una alternativa de mejorar y optimizar el sistema de manejo de material.

Ø Sistema. Las

actividades de manejo y almacenaje deben ser totalmente integradas para crear

un sistema operacional coordenado, que englobe la recepción, inspección,

almacenaje, producción, montaje, embalaje, selección, expedición, transporte y

manejo de devoluciones.

- La integración de sistemas debe envolver toda

la cadena logística, incluido la logística inversa. Las principales

entidades de la cadena logística son: proveedores, fabricantes,

distribuidores y clientes;

- Los niveles de stock deben ser reducidos en todas las fases de la

producción y distribución, considerando las variabilidades del proceso y

los servicios prestados al cliente;

- Los flujos de información y de materiales

deben ser integrados y procesados simultáneamente. El flujo de

información generalmente sigue el flujo de material;

- Los métodos deben facilitar la identificación

de materiales y de productos, determinar su localización, estado de procesamiento

y manejo, dentro de las instalaciones y en la cadena logística;

- Las necesidades de los clientes en relación a cantidad, calidad, pedidos y cumplimiento de los plazos, deben ser atendidas con rigor.

Ø Automatización. Las operaciones de manejo de

material deben ser mecanizadas o automatizadas, siempre que sea posible, para

así aumentar la eficacia, capacidad de respuesta, uniformidad y previsibilidad

del sistema y reducir costes operacionales, eliminando el trabajo manual

repetitivo y potencialmente inseguro.

- La simplificación de los procesos y métodos

preexistente, antes de instalar sistemas mecánicos o automatizados;

- Utilización de sistemas de información para

integrar, controlar y gestionar todos los flujos de información y de

materiales;

- Los procesos de interfaz son críticos para

garantizar el suceso de automatización;

- Los artículos a manejar deban poseer formas y características estandarizadas que permitan el manejo mecánico o automatizado.

Ø Medio ambiente. El impacto

en el medio ambiente y el consumo de energía deben ser considerados como

aspectos relevantes en el proyecto y selección de equipamientos y de sistemas

de manejo de material, de modo así preservar los recursos naturales existentes

en la Tierra y minimizar los posibles efectos negativos en el medio ambiente.

- Contenedores, palé y otros equipamientos

usados para proteger las unidades de carga deben ser concebidas apuntando

a la reutilización y a la biodegradación después de su utilización,

siempre que sea posible;

- El proyecto de sistemas debe ser dimensionado

para así acomodar equipamientos y subproductos de manejo de material y

productos;

- Materiales y productos peligrosos tienen necesidades especiales en lo que se dice con respecto a la protección contra el vertido, combustibilidad y otros riesgos.

Ø Coste

del ciclo de vida. El análisis

económico debe considerar el ciclo de vida de todos los sistemas resultantes

del manejo de material, incluido todas las despensas y gastos desde el momento

en que el primer valor es un gasto para proyectar o adquirir un nuevo método o

equipamiento de manejo, hasta la eliminación o sustitución total de los métodos

o equipamientos.

- Los costes de ciclo de vida del sistema

incluyen inversión de capital, instalación, configuración y preparación

de métodos y equipamientos, entrenamiento, test y recepción del sistema, operación (mano de

obra, servicios, entre otros), manutención y reparación, venta al por

mayor y disposición final;

- El plano de manutención irá a prolongar la

vida útil del equipamiento. Los costes asociados a manutención y

sustitución de equipamientos, también deben ser incluidos en el análisis

económico;

- Debe de existir un plano de sustitución de

equipamientos obsoletos, a largo plazo;

- A demás de los costes operacionales

mensurables, existen otros factores de naturaleza estratégica y

competitiva que deben ser cuantificados, si es posible.

9.- DISTRIBUCIONES: CUESTIONES

ESTRATÉGICAS

Una buena

distribución nos permite:

- Facilitar flujo de materiales e información.

- Acrecentar la eficiencia.

- Brindar comodidad y confort.

- Mejorar el ánimo y actitudes del personal que

opera.

- Crear una imagen ante los clientes.

- Brindar seguridad y protección.

TIPOS DE DISTRIBUCIONES:

1.- DISTRIBUCIÓN POR PROCESOS

Llamada también Distribución de Taller de

Trabajo o Distribución por Función. Se agrupan el equipo o las funciones

similares, como sería un área para tomos, máquinas de estampado.

De acuerdo con la secuencia de operaciones

establecida, una parte pasa de un área a otra, donde se ubican las máquinas

adecuadas para cada operación.

Ejemplo: hospitales: pediatría, maternidad,

cuidados intensivos.

La técnica más común para obtener una

distribución por proceso, es acomodar las estaciones que realizan procesos

similares de manera que se optimice su ubicación relativa. En muchas

instalaciones, la ubicación óptima implica colocar de manera adyacente las

estaciones entre las cuales hay gran cantidad de tráfico.

Para optimizar se minimiza los costos de

movimientos interdependientes, o sea minimizar el costo de manejo de materiales

entre estaciones.

Como el flujo numérico de artículos entre

estaciones no revela los factores cualitativos que pueden ser decisivos para la

distribución, se emplea una técnica conocida como PSI) (Planificación

Sistemática de Distribución de Planta) o SLP (Systematic Layout Planning). Esto

implica desarrollar un diagrama de relaciones, que muestre el grado de

importancia de, tener a cada estación adyacente a cada una de las otras, o usar

CRAFT.

- Adecuado

cuando:

ü La línea de

productos es amplia,

ü Las

producciones intermitentes y

ü Se posee

gran cantidad de clientes diferentes

- Los

niveles de producción son bajos o imprevisibles.

DESVENTAJAS DE LA DISTRIBUCIÓN POR PROCESOS:

- Procesamiento más lento que por producto.

- Pérdida de tiempo productivo en los cambios.

- Cierta independencia de los departamentos

genera mayor inventario, que a su vez consume espacio y capital.

- Manejo de materiales costoso.

- Esquemas o rutas de transporte complejas y con

interferencias.

- Planificación y control de producción complejas.

2.-

DISTRIBUCIÓN POR PRODUCTO

Llamada también distribución de Taller de

Flujo. Es aquella donde se disponen el equipo o los procesos de trabajo de

acuerdo con los pasos progresivos necesarios para la fabricación de un

producto. Si el equipo se dedica a la producción continua de una pequeña línea

de productos, por lo general se le llama Línea de Producción o Línea de

Montaje.

Ejemplo: Manufactura de pequeños aparatos

eléctricos: tostadoras, planchas, batidoras; Aparatos mayores: lavadoras,

refrigeradoras, cocinas; Equipo electrónico: computadoras, equipos de discos

compactos; y Automóviles.

Por taller de flujo se hace referencia a un

sistema de producción dispuesto para que fluyan con mayor facilidad los

productos dominantes. Aquí la gama de productos es mayor que el de las líneas

de producción y el equipo no es tan especializado. La producción tiende a ser

por lotes de cada artículo, en vez de una secuencia mezclada continua. Se

adecua para grandes volúmenes.

Una línea de montaje puede variar desde un I00 %

hecho por los trabajadores hasta el otro externo, totalmente automatizada.

Ventajas

ü Tasas de

procesamiento más altas.

ü Inventarios

más reducidos.

ü Menor tiempo

improductivo.

Desventajas

- Mayor riesgo de rediseño.

- Mayor inflexibilidad.

- Baja utilización de recursos en productos de bajo volumen.

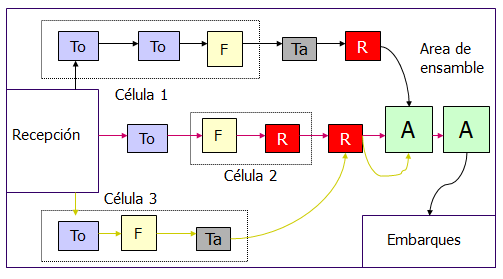

3.- DISTRIBUCIÓN HÍBRIDA

La distribución hibrida busca combinar la distribución por proceso y

producto de tal manera que se aprovechen sus ventajas al máximo. Este hibrido,

resulta de establecer algunas partes de la instalación dispuestas en una

distribución por trabajo y otras en una distribución por flujos.

Se usan cuando se combinan operaciones y manufactura y ensamble

También se introducen células

ü Dos o más estaciones no similares

ü Localizadas una junto a otra

ü Se procesan un número limitado de partes

ü Con flujos de línea

La celda es un conjunto de dos o más estaciones de trabajo no son

similares, localizadas una junto a otra, a través de las cuales se procesa un

número limitado de partes o modelos con flujos de línea.

VENTAJAS:

•

No hay filas de espera.

•

Se reduce inventario.

•

Operaciones automatizadas.

•

Dispositivos.

•

Genera células que no se limitan a un solo operador.

•

Las partes o productos se agrupan en familias que tengan requisitos de

procesamiento similares.

•

Se busca minimizar los cambios o

ajustes para la preparación de máquinas.

Se organizan las máquinas herramientas para

realizar los procesos básicos en células separadas.

*Distribución

Híbrida: Un trabajador, múltiples máquinas.

TRABAJO SIN CÉLULAS DE GRUPO:

TRABAJO CON CÉLULAS DE GRUPO:

4.- DISTRIBUCIÓN DE POSICIÓN

FIJA

La distribución de posición fija inmoviliza

el producto en un lugar y, en consecuencia, las máquinas y operarios se tienen

que trasladar a ese sitio a medida que sean necesarios para llevar a cabo los

pasos apropiados en el proceso de transformación. Se trata de un tipo especial

de producción que está relacionada con proyectos específicos: puentes, barcos,

edificios, etc.

El tipo de distribución más usual es el de la distribución combinada de las instalaciones, ya que, por lo general, no existen distribuciones puras, como las que se acaban de definir. La combinación más usada se nutre de la distribución por funciones y la distribución por producto. No obstante en los últimos años ha adquirido relevancia una nueva forma de distribución en planta que tiene forma de U. En esta distribución, las piezas deben entrar por un brazo y salir por el otro siguiendo una trayectoria secuencial, aunque las actividades que realiza el operario no tienen por qué ser secuenciales. Las tareas para cada operario se ubican en ambos brazos de la U, de tal manera que pueda atender a distintos procesos de forma simultánea. Esta distribución es la utilizada en los sistemas Justo a Tiempo. Al ser las máquinas de uso general y los operarios polivalentes, este tipo de distribución combina las ventajas de la distribución funcional y la distribución por producto.

El tipo de distribución más usual es el de la distribución combinada de las instalaciones, ya que, por lo general, no existen distribuciones puras, como las que se acaban de definir. La combinación más usada se nutre de la distribución por funciones y la distribución por producto. No obstante en los últimos años ha adquirido relevancia una nueva forma de distribución en planta que tiene forma de U. En esta distribución, las piezas deben entrar por un brazo y salir por el otro siguiendo una trayectoria secuencial, aunque las actividades que realiza el operario no tienen por qué ser secuenciales. Las tareas para cada operario se ubican en ambos brazos de la U, de tal manera que pueda atender a distintos procesos de forma simultánea. Esta distribución es la utilizada en los sistemas Justo a Tiempo. Al ser las máquinas de uso general y los operarios polivalentes, este tipo de distribución combina las ventajas de la distribución funcional y la distribución por producto.

10.-

CONCLUSIONES

El manejo de

materiales puede llegar a ser el problema de la producción ya que agrega poco

valor al producto, consume una parte del presupuesto de manufactura. Este

manejo de materiales incluye consideraciones de movimiento, lugar, tiempo,

espacio y cantidad. El manejo de materiales debe asegurar que las partes,

materias primas, material en proceso, productos terminados y suministros se

desplacen periódicamente de un lugar a otro.

Cada

operación del proceso requiere materiales y suministros a tiempo en un punto en

particular, el eficaz manejo de materiales. Se asegura que los materiales serán

entregados en el momento y lugar adecuado, así como, la cantidad correcta. El

manejo de materiales debe considerar un espacio para el almacenamiento.

En una época

de alta eficiencia en los procesos industriales las tecnologías para el manejo

de materiales se han convertido en una nueva prioridad en lo que respecta al

equipo y sistema de manejo de materiales. Pueden utilizarse para incrementar la

productividad y lograr una ventaja competitiva en el mercado. Aspecto

importante de la planificación, control y logística por cuanto abarca el manejo

físico, el transporte, el almacenaje y localización de los materiales.

El flujo de

materiales deberá analizarse en función de la secuencia de los materiales en

movimiento (ya sean materias primas, materiales en productos terminados) según

las etapas del proceso y la intensidad o magnitud de esos movimientos. Un flujo

efectivo será aquel que lleve los materiales a través del proceso, siempre

avanzando hacia su acabado final, y sin detenciones o retrocesos excesivos.

11.- BIBLIOGRAFÍA

- Ingeniería Industrial: Métodos, estándares y diseño del trabajo 11ed. – Niebel, Freivalds. 11va edición.

- http://www.mundoindustrial.net/search/label/INGENIERIA%20DE%20METODOS%20Y%20TIEMPOS (Última revisión: 30-Mayo-2012)

- http://es.wikipedia.org/wiki/Manejo_de_material#Principios_de_manejo_de_material (Última revisión: 30-Mayo-2012)

- http://www.scielo.org.pe/pdf/id/v12n1/a06v12n1 (Última revisión: 30-Mayo-2012)

- http://distribuciondeplanta-alex.blogspot.com/2010/09/distribucion-hibrida.html (Última revisión: 30-Mayo-2012)

- http://www.slideshare.net/guest70d5814/tipos-de-distribucion-en-plantas-factores-y-ventajas-presentation (Última revisión: 30-Mayo-2012)

- http://sisbib.unmsm.edu.pe/bibvirtual/publicaciones/indata/v01_n2/tipos.htm (Última revisión: 30-Mayo-2012)

0 comentarios :

Publicar un comentario